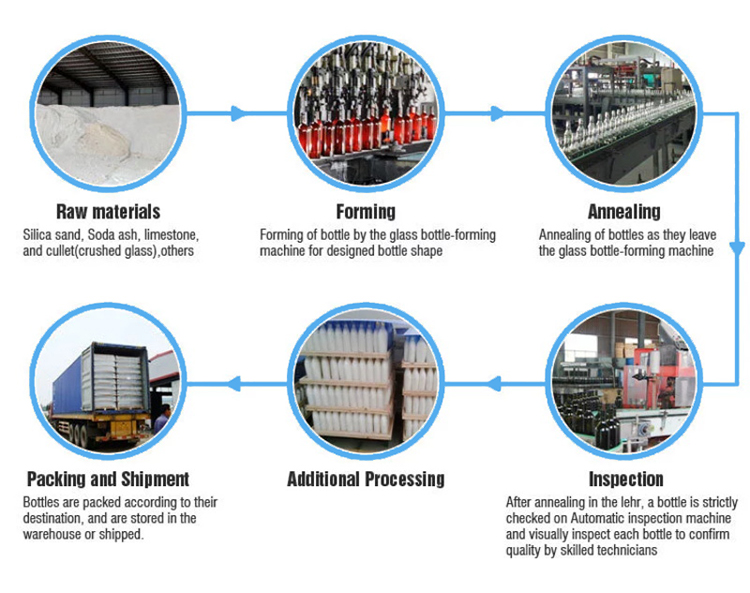

Culete:Garrafas e potes de vidro são feitos de três ingredientes naturais: areia de sílica, refrigerante e calcário.Os materiais são misturados com vidro reciclado, chamado de “cullet”.O caco é o ingrediente principal nas garrafas e recipientes de vidro.Globalmente, nossas embalagens de vidro contêm uma média de 38% de vidro reciclado.As matérias-primas (areia de quartzo, carbonato de sódio, calcário, feldspato, etc.) são trituradas, as matérias-primas úmidas devem ser secas e as matérias-primas contendo ferro são tratadas com remoção de ferro para garantir a qualidade do vidro.

Forno:A mistura do lote segue para o forno, o forno é aquecido por gás e eletricidade a cerca de 1550 graus Celsius para criar vidro fundido.O forno funciona 24 horas por dia, sete dias por semana, e pode processar várias centenas de toneladas de vidro por dia.

Refinador:Quando a mistura de vidro fundido sai do forno, ela flui para um refinador, que é essencialmente uma bacia de retenção coberta por uma grande coroa para conter o calor.Aqui, o vidro derretido esfria a cerca de 1250 graus Celsius e as bolhas de ar presas no interior escapam.

Foreheart:O vidro fundido então vai para a frente, que traz a temperatura do vidro a um nível uniforme antes de entrar no alimentador.No alimentador final, as tesouras cortam o vidro fundido em “gobs”, e cada gob se tornará uma garrafa ou jarra de vidro.

Máquina Formadora:O produto final começa a tomar forma dentro da máquina de formação à medida que cada gota é colocada em uma série de moldes.O ar comprimido é usado para moldar e expandir o gob em um recipiente de vidro.O vidro continua esfriando no ponto do processo de fabricação, caindo para cerca de 700 graus Celsius.

Anelamento:Após a máquina formadora, cada garrafa ou jarra de vidro passa por uma etapa de recozimento.O recozimento é necessário porque o exterior do recipiente esfria mais rápido do que o interior.O processo de recozimento reaquece o recipiente e é resfriado gradualmente para liberar o estresse e fortalecer o vidro.Recipientes de vidro são aquecidos a cerca de 565 graus Celsius e depois resfriados lentamente a 150 graus Celsius.Em seguida, as garrafas de vidro e os frascos seguem para o finalizador de código para um revestimento externo final.

Inspecionando Garrafas e Frascos de Vidro:Cada garrafa e frasco de vidro é submetido a uma série de inspeções para garantir que atenda aos mais altos padrões.Várias câmeras de alta resolução dentro das máquinas escaneiam até 800 garrafas de vidro por minuto.As câmeras ficam em ângulos diferentes e podem capturar defeitos minúsculos.Outra parte dos processos de inspeção inclui máquinas que exercem pressão sobre os recipientes de vidro para testar a espessura da parede, a resistência e se o recipiente veda corretamente.Os especialistas também inspecionam manualmente e visualmente amostras aleatórias para garantir a qualidade.

Se uma garrafa de vidro ou jarra de vidro não passar na inspeção, ela volta ao processo de fabricação de vidro como caco de vidro.Os contêineres que passam na inspeção são preparados para transportepara fabricantes de alimentos e bebidas,que os enchem e depois distribuem para mercearias, restaurantes, hotéis e outros locais de varejo para os compradores e clientes aproveitarem.

O vidro é infinitamente reciclável, e um recipiente de vidro reciclado pode ir da lixeira para a prateleira da loja em menos de 30 dias.Assim, uma vez que consumidores e restaurantes reciclam suas garrafas e potes de vidro, o ciclo de fabricação de vidro recomeça.

A garrafa de vidro é o principal recipiente de embalagem para alimentos, medicamentos e indústria química.Tem muitas vantagens, não é tóxico, insípido, sua estabilidade química é boa, fácil de selar, boa estanqueidade ao ar, é material transparente e pode ser observado do lado de fora da embalagem até a situação real da roupa .Este tipo de embalagem é útil para o armazenamento de mercadorias, tem um desempenho de armazenamento muito bom, sua superfície é lisa, fácil de desinfetar e esterilizar e é o recipiente de embalagem ideal.

O vidro que praticamente não tem cor é chamado de vidro incolor.Incolor é o termo preferido em vez da palavra claro.Clear refere-se a um valor diferente: a transparência do vidro e não a sua cor.O uso adequado da palavra clear estaria na frase “clear green bottle”.

O vidro colorido de água-marinha é um resultado natural tanto do ferro natural encontrado na maioria das areias quanto da adição de ferro à mistura.Ao reduzir ou aumentar a quantidade de oxigênio na chama usada para derreter a areia, os fabricantes podem produzir uma cor mais verde-azulada ou mais verde.

O vidro branco opaco é comumente chamado de vidro de leite e às vezes chamado de opala ou vidro branco.Pode ser produzido pela adição de estanho, óxido de zinco, fluoretos, fosfatos ou cálcio.

O vidro verde pode ser feito através da adição de ferro, cromo e cobre.O óxido de cromo produzirá verde amarelado a verde esmeralda.Combinações de cobalto (azul) misturado com cromo (verde) produzirão um vidro verde azulado.

O vidro âmbar é produzido a partir das impurezas naturais da areia, como ferro e manganês.Os aditivos que fazem o âmbar incluem níquel, enxofre e carbono.

O vidro azul é colorido com ingredientes como óxido de cobalto e cobre.

Roxo, ametista e vermelho são cores de vidro que geralmente são provenientes do uso de óxidos de níquel ou manganês.

O vidro preto geralmente é feito de altas concentrações de ferro, mas pode incluir outras substâncias como carbono, cobre com ferro e magnésia.

Quer o lote se destine a ser vidro transparente ou colorido, os ingredientes combinados são conhecidos como mistura do lote e são transportados para um forno e aquecidos a uma temperatura de cerca de 1565°C ou 2850°F.Uma vez derretido e combinado, o vidro fundido passa por um refinador, onde as bolhas de ar presas podem escapar e, em seguida, é resfriado a uma temperatura uniforme, mas ainda moldável.Um alimentador então empurra o vidro líquido a uma taxa constante através de aberturas de tamanho preciso em uma matriz resistente ao calor.Lâminas de cisalhamento cortam o vidro fundido emergente no momento preciso para criar cilindros alongados chamados gobs.Esses gobs são peças individuais, prontas para serem formadas.Eles entram em uma máquina de conformação onde, usando ar comprimido para expandi-los para preencher uma matriz com a forma final desejada, são transformados em recipientes.

Hora da postagem: Set-07-2021